Conception axée sur la demande

Tout d'abord, grâce à l'analyse de la demande, clarifiez les fonctions, les spécifications et l'adaptabilité environnementale (telles que les environnements intérieurs/extérieurs, corrosifs/sujets à la poussière), et dessinez des dessins détaillés comprenant la structure de l'armoire, la disposition des composants et le sens du câblage. Après examen et confirmation, ceux-ci seront transformés en documents de production. Par exemple, dans des environnements très humides, la position d'installation du radiateur résistant à l'humidité doit être planifiée à l'avance, et dans des environnements explosifs, une cavité et une cavité anti-poussière doivent être réservées.

Sélection et acceptation des matériaux

Matériaux de base métalliques : Pour les environnements ordinaires, sélectionnez l'acier laminé à froid (limite d'élasticité ≥ 345 MPa) ; pour les zones côtières/chimiques, utiliser de l'acier inoxydable 316L (teneur en molybdène ≥ 2%, durée de vie au brouillard salin jusqu'à 5000 heures) ; pour des exigences de légèreté, sélectionnez un alliage d’aluminium.

Matériaux d'isolation : Préférez la résine époxy ou le polytétrafluoroéthylène pour garantir l'absence de risque de fuite dans les environnements chauds et humides.

Matériaux supplémentaires : le mastic sélectionne du caoutchouc de silicone résistant au vieillissement, le revêtement utilise du polytétrafluoroéthylène ou une poudre spécifique à l'extérieur, tous les matériaux doivent être qualifiés par une inspection de qualité avant d'être stockés.

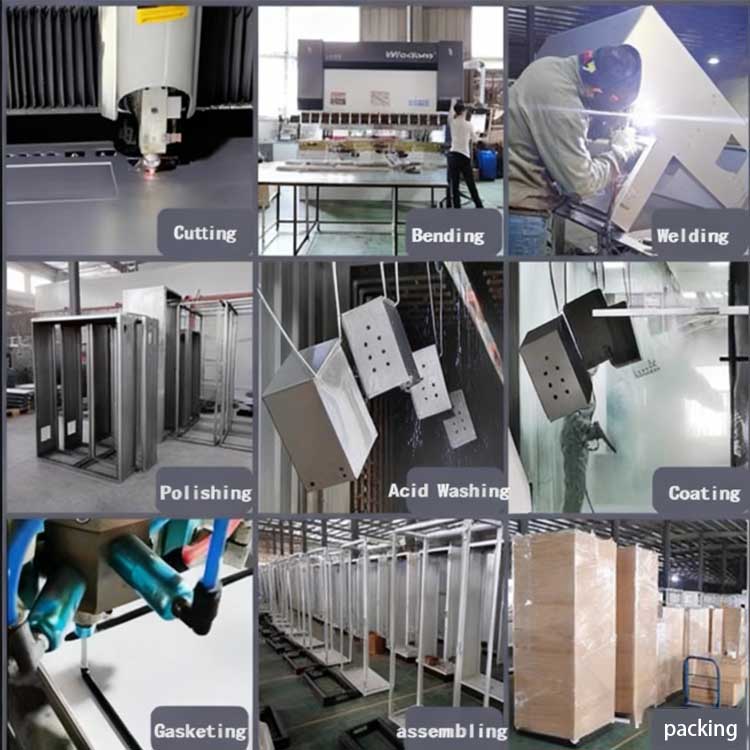

Coupe précise

Découpez des tôles selon les dimensions du dessin à l'aide d'une machine de découpe laser (précision ±0,1 mm). Traitez simultanément des trous complexes (tels que des points d'entrée de câbles, des trous de dissipation thermique). La plaque de base doit utiliser une plaque d'acier de 2,5 à 5 mm d'épaisseur pour garantir un support stable des composants.

Pliage et poinçonnage structurels

Utilisez une machine à cintrer combinée à des moules personnalisés pour plier les feuilles dans des coins d'armoire à 90° ou dans des structures irrégulières. Les plaques épaisses (≥1,5 mm) doivent être préchauffées pour éviter les fissures ; Ensuite, utilisez une poinçonneuse à tour pour traiter les trous d'installation, les trous de verrouillage et les trous filetés. Les trous filetés doivent être taraudés après soudage.

Soudage et meulage

Les armoires en acier laminé à froid et en acier inoxydable sont soudées ensemble par soudage TIG pour former une structure de cadre sans soudure, garantissant que n'importe quelle surface peut résister à une force externe de 100 kg sans déformation ; après le soudage, utilisez une meule pour polir les cordons de soudure jusqu'à obtenir une finition lisse et plate, ce qui évite non seulement les arêtes vives provoquant des blessures, mais jette également les bases d'un traitement de revêtement ultérieur.

Couche de base de prétraitement

L'acier laminé à froid doit subir trois étapes de prétraitement : dégraissage (élimination de l'huile), lavage à l'acide (élimination de la rouille) et phosphatation (formation d'une couche d'adhérence) ; l'acier inoxydable est traité avec de l'acide nitrique pour augmenter le film d'oxyde de chrome, améliorant ainsi la résistance à la corrosion.

Mise à niveau de la protection du revêtement

Acier laminé à froid : revêtement en poudre pulvérisé électrostatiquement (épaisseur 60 ~ 120 μm), qui est durci à 180 ~ 220 ℃ pour former une coque dure. Dans les scénarios de corrosion élevée, un revêtement Dacromet supplémentaire (brouillard salin ≥ 500 heures) peut être ajouté ;

Alliage d'aluminium : utilisez un traitement d'oxydation anodique pour former une couche d'oxyde de 10 à 20 μm d'épaisseur, qui peut être teinte et scellée pour améliorer la résistance aux intempéries ;

Scénarios spéciaux : les armoires antidéflagrantes sont pulvérisées avec un revêtement en fluorocarbone (épaisseur ≥ 150 μm), augmentant de 3 fois la résistance à l'érosion par brouillard acide HCl.

Installation des composants de base

Tout d'abord, fixez les pièces de connexion du cadre de l'armoire, puis installez la barre de cuivre de mise à la terre (disposée sur le côté inférieur, avec des étiquettes de mise à la terre attachées), renforçant les charnières et les verrous ; le bord de la porte de l'armoire est collé avec un mastic en caoutchouc de silicone double couche (compression ≥ 3 mm), garantissant que les performances d'étanchéité sont conformes à la norme.

Disposition et câblage des composants

Disposez les composants selon le schéma électrique, en évitant les interférences électromagnétiques et thermiques, et fixez-les sur la plaque de base à l'aide de vis et de rondelles ; le câblage suit le principe « droit horizontal et droit vertical », en utilisant des serre-fils et des attaches pour la fixation, et en protégeant les câbles importants avec des manchons de protection, en utilisant des connecteurs en cuivre dédiés pour presser et assurer des connexions sécurisées.

Installation des composants fonctionnels

Type de protection : les niveaux IP54 et supérieurs doivent installer des filets anti-poussière amovibles ; Les grades IP65 et supérieurs doivent être équipés de systèmes de ventilation à pression positive (pression d'air à l'intérieur de l'armoire > 50 Pa) ;

Type de contrôle de la température : dans les environnements à forte humidité, ajoutez des radiateurs intelligents résistants à l'humidité (démarrage automatique lorsque l'humidité est > 70 % HR) ; dans les scénarios à haute température, installez des modules de refroidissement à caloduc (résistance thermique ≤0,5℃・m/W) ; Catégorie intelligente : intègre des capteurs de température et d'humidité, ainsi que des capteurs de gaz corrosifs, et se connecte à la plateforme EcoStruxure pour réaliser une surveillance en temps réel.

Tests de performances de base

Apparence : vérifiez l'absence de rayures sur le revêtement, l'absence de défauts dans les soudures et assurez-vous que les composants sont solidement installés sans desserrage ;

Structure : testez la durabilité des charnières après 5 000 cycles d'ouverture et de fermeture de la porte de l'armoire et vérifiez que le corps de l'armoire ne se déforme pas sous une pression de 100 N ;

Tests de protection et de sécurité

Indice de protection IP : IP65 nécessite un rinçage sous pression d'eau de 100 kPa pendant 30 minutes sans fuite, et IP54 nécessite de s'assurer que l'intrusion de poussière est inférieure à 0,1 % ;

Sécurité électrique : résistance à la terre≤0,1Ω, résistance d'isolation≥10MΩ (dans les environnements à forte humidité), les modèles antidéflagrants doivent réussir le test d'arc AS 3439 ;

Vérification environnementale : Effectuer des tests au brouillard salin (solution NaCl à 5 % pendant 96 heures sans rouille) et des tests de cycle de chaleur humide (40°C/93 % RH pendant 56 jours sans condensation) ;

Débogage de fonction

Simulez les conditions de travail réelles pour tester la logique de contrôle, et l'armoire intelligente doit vérifier la liaison du capteur et les fonctions d'avertissement à distance. Toutes les données de test doivent être enregistrées et archivées pour former un rapport d'inspection.